食品生产对车间环境的要求堪称“苛刻”——恒温恒湿防霉变、洁净无菌保安全、节能降耗控成本,这三大需求共同指向了通风系统的中心部件——全热交换滤芯。不同于普通场所的滤芯,食品厂全热交换滤芯以“卫生优先、能效适配、合规达标”为主要设计原则,成为保障生产环境与运营效益的关键装备。以下详解其适配食品厂的四大重要特点。

食品厂的特殊性在于,通风系统的任何部件都可能成为“隐形污染源”,全热交换滤芯的材质选择因此设立了严苛标准。主流产品均采用食品级PP(聚丙烯)或ABS材质,这类材质无异味、无有害物质溶出,完全符合GB 4806.7-2016食品接触用塑料标准。

针对烘焙、乳制品等易产生油脂蒸汽的车间,滤芯表面会做特氟龙防粘处理,避免油污附着滋生细菌;在水产、肉类加工等高湿场景,滤芯则采用疏水结构设计,防止冷凝水残留导致的霉菌滋生,确保空气交换过程中“只传热量,不传污染”。

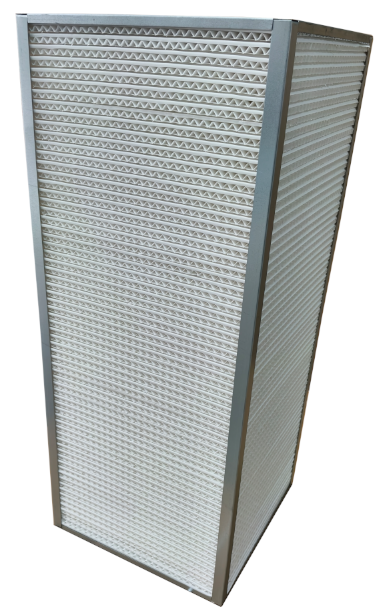

食品厂车间需24小时维持稳定温湿度,空调系统能耗占总能耗的40%以上,全热交换滤芯的主要价值就在于“能量回收”。其通过特殊的蜂窝状或波纹状结构,实现新风与排风的热量、湿度双向交换,区别于仅回收显热的普通滤芯,全热回收效率可达75%-85%。

以烘焙车间为例,夏季排风温度35℃、湿度60%,新风经滤芯预冷除湿后,进入车间前温度可降低10-12℃,空调负荷大幅降低;冬季则能回收排风热量,使新风温度提升8-10℃,仅这一项就能让车间空调能耗降低30%-40%,对大型食品厂而言,年节电成本可达数十万元。

不同食品生产对温湿度的要求差异极大:巧克力车间需20℃±1℃、湿度50%±5%,避免融化或起霜;发酵车间需37℃±0.5℃、湿度85%±3%,保障菌种活性;干货储存区则需低温低湿,防止霉变。全热交换滤芯通过“显热+潜热”的协同调节,能精准匹配各区域需求。

其秘密在于滤芯的“热湿交换介质”——采用高分子透湿膜,既允许水分子渗透实现湿度平衡,又能通过材质导热性传递热量。配合智能通风系统,可根据车间实时温湿度自动调节新风比例,确保生产环境稳定,减少因温湿度波动导致的产品不合格问题。

食品厂粉尘、蒸汽含量高,普通滤芯易堵塞,需频繁更换,不仅增加成本还会导致车间通风中断。全热交换滤芯针对这一痛点做了双重优化:一是采用大孔径蜂窝结构,风阻比传统滤芯降低20%-30%,减少风机负载;二是滤芯表面的防粘涂层和自清洁设计,能减少粉尘、油脂附着,延长使用寿命至6-12个月,是普通滤芯的2-3倍。

部分要求较高产品还配备压差监测接口,当滤芯阻力达到设定阈值时自动报警,避免盲目更换。对生产线连续运行的食品厂而言,这种“长效+预警”设计大幅减少了停机维护时间,间接提升了生产效率。

对食品厂而言,全热交换滤芯绝非“普通通风配件”,而是兼顾卫生安全、工艺适配与节能效益的重要装备。选择时需重点关注材质合规性、热回收效率及适配工况的能力,确保其与自身生产工艺精确匹配,既守护食品品质,又为企业降本增效。