半导体洁净室对气态分子污染物(AMC)的控制精度达分子级,活性炭过滤器作为中心净化装备,其使用寿命直接关系到晶圆良率、制程稳定性及生产合规性。与普通工业场景不同,半导体洁净室中活性炭过滤器无固定寿命周期,需结合工况污染负荷、运行参数及检测数据综合判定,常规更换周期为3-6个月,特殊场景可缩短至1-3个月,科学管控寿命是保障洁净环境的关键。

污染负荷是影响使用寿命的中心因素,不同半导体工序对过滤器损耗差异明显。光刻、刻蚀等中心工序会持续释放丙酮、异丙醇等VOCs及氟化氢、硫酸雾等酸碱废气,这类高污染区域的活性炭滤料易快速吸附饱和,寿命通常比封装测试车间短1-2个月。同时,外部空气带入的AMC含量、洁净室密封性也会影响寿命,若新风预处理不充分,外界污染物会加速滤料失效,需通过加强前端净化降低负荷。

运行参数与维护配套直接决定过滤器的有效使用周期。半导体洁净室为维持洁净度,换气频率达每小时50-60次,高频气流虽能保障环境洁净,但会加快气体与滤料的接触速率,缩短吸附饱和时间。若风机风速超出设计范围,还会破坏滤料吸附结构,进一步缩短寿命。而前端加装F5及以上等级预过滤器,可有效拦截颗粒杂质,避免堵塞活性炭孔隙,通常能延长1-2个月使用寿命,是低成本延长寿命的关键手段。

半导体行业对洁净度要求严苛,仅以时间判断寿命存在风险,需结合量化指标与工况联动判定。首要指标为压差,以过滤器初始运行压差(常规50-100Pa)为基准,当实际压差升至初始值的1.5倍及以上时,说明滤料已严重堵塞,吸附效率大幅衰减,需立即更换。其次是AMC浓度检测,依据SEMI F21-1102标准,通过气相色谱仪等设备检测,若酸、碱、VOCs等任一指标超出1μg/m³的限值,即使未达压差阈值,也需更换滤料。

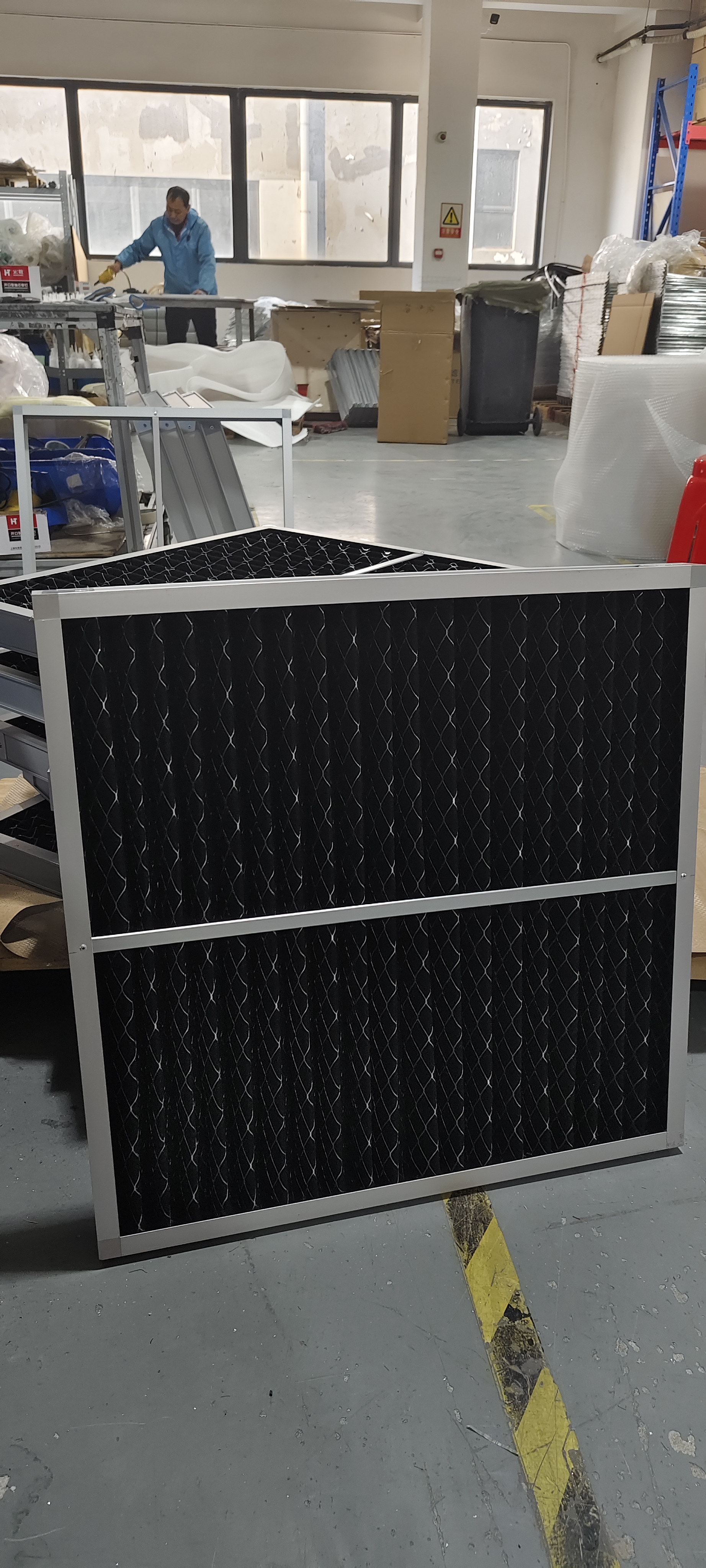

更换与管控过程需遵循半导体洁净室规范,避免二次污染。铝框折叠式活性炭过滤器可单独更换滤料,框架重复利用,更换时需先关停对应区域通风系统,做好隔离防护,确保操作过程无粉尘散落。更换后需检测滤料与铝框的密封性,防止漏气影响净化效果,同时记录更换时间、压差数据及AMC检测结果,适配生产追溯与环保合规要求。

综上,活性炭过滤器的使用寿命管控是半导体洁净室运维的重要环节,需摒弃“固定周期更换”的传统思维,结合污染负荷、运行参数与量化检测数据动态调整。科学管控不仅能保障制程环境稳定,还能优化运维成本,为半导体产业高质量发展筑牢洁净屏障。